Contacts

User benefit

Interfaces

Architecture

content to follow

MES & Industry 4.0

Der modulare Aufbau von SK-go!® für die Betriebsdatenerfassung

Die MES Lösung SK-go!® ist ein umfassendes, modular aufgebautes System für alle Aufgaben der Maschinen- und Betriebsdatenerfassung im Fertigungsbereich. Die sorgfältig aufeinander abgestimmten Module von SK-go!® gewährleisten die notwendige Durchgängigkeit der Daten in allen Bereichen:

- NEU: automatische Dokumentation und Archivierung aller Prozessdaten

- NEU: Energiemanagement

- NEU: Instandhaltung

- NEU: Tool Management System

- OEE Berechnung

- Maschinendatenerfassung (MDE)

- Betriebsdatenerfassung (BDE)

- Datenaustausch mit ERP/PPS/CAQ

- Fertigungsleitstand

- Kopplung zu SPC-Systemen (CAQ)

- MES-Controlling

- Kennzahlen

- Prämienlohn

- Personal

- etc.

Die einzelnen Module können individuell entsprechend Ihren Anforderungen zu unterschiedlichen Ausbaustufen kombiniert werden. Die Ausbaustufe "Fahrtenschreiber" bietet den besonders einfachen und kostengünstigen, “sanften Einstieg” in die Welt der Betriebsdatenerfassung. Eine Erweiterung Ihres Systems auf die nächsten Ausbaustufen ist jederzeit möglich.

Ein umfassendes Software-Service-Paket sorgt dafür, dass Ihr System permanent gewartet und auf dem neuesten Releasestand gehalten wird. Unsere Telefon-Hotline unterstützt Sie bei allen Fragestellungen rund um die Nutzung Ihres Systems. Kompetente Mitarbeiter helfen bei allen technischen Fragen und Problemen per Fernwartung oder persönlich bei Ihnen vor Ort.

SK-go!® Software für die Maschinen- und Betriebsdatenerfassung

Mit SK-go!® haben Sie das umfassende Instrument für eine effektive Steuerung und objektive Leistungskontrolle Ihrer Fertigung. Wählen Sie aus den Software-Modulen, welche Funktionen und Auswertungen für Ihren Betrieb relevant sind. Alle Module nutzen die gleiche Datenbasis und gewährleisten damit die Durchgängigkeit der erfassten Informationen über alle Anwendungen hinweg. Eine Import-/Export-Schnittstelle zu Ihrem PPS/ERP-System und Ihrem CAQ-System sorgt für den wichtigen Austausch von Informationen mit Ihrer Organisationssoftware.

Eine akkurate, automatische und nicht manipulierbare Erfassung der produzierten Mengen ist dabei der Lebensnerv unseres SK-go!® -Systems. Wir greifen dabei an jeder Maschine über Zählimpulse ab, ob die Maschine tatsächlich Teile produziert, eventuell leerläuft oder gar steht. Sekundengenau werden daraus die effektiven Produktions- und Stillstandszeiten errechnet.

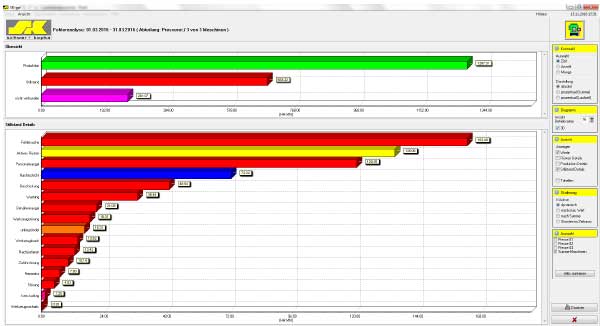

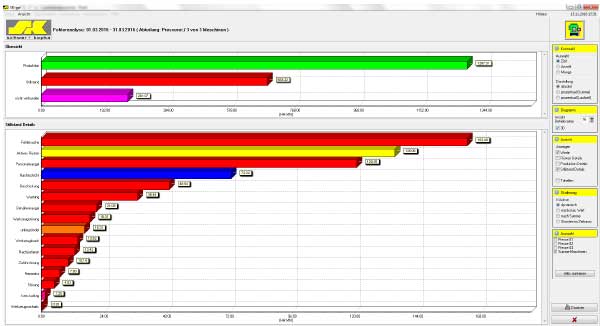

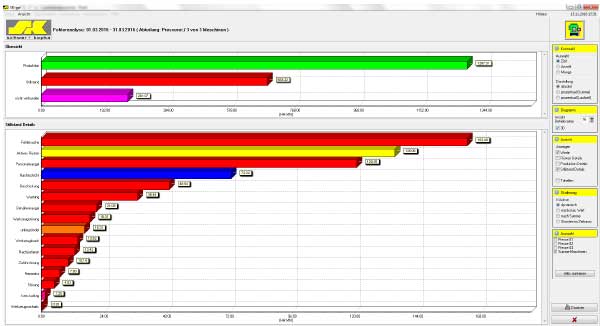

Die SK-go!® -Software analysiert die gewonnenen Daten und bereitet sie praxisgerecht und leicht verständlich auf. Eine besonders einfache, intuitive Bedienoberfläche mit attraktiven grafischen Darstellungen ist dabei selbstverständlich. Nachstehend finden Sie die wichtigsten Module und Funktionen im Überblick:

Werkstattübersicht

Die SK-go!® Werkstattübersicht macht die aktuelle Situation in der Fertigung auf einen Blick transparent:

- grafisches Hallenlayout mit farbiger Darstellung des Maschinenstatus

- aktueller Stillstandsgrund

- Anzeige, ob die Maschine gerade gerüstet wird

- individuell einstellbare Warnampeln für kritische Situationen

- eine MES-Controllingfunktion durchleuchtet die gesamte Fertigung auf Zielerreichung

- aktueller Stillstandsgrund

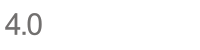

Auftragsdaten

Ordnen Sie die erfassten Betriebsdaten den laufenden Fertigungsaufträgen zu, indem Sie den Auftrag einfach am SK-go!®-Maschinenterminal anmelden. Damit erhalten Sie:

- auftragsbezogene Abrechnungen (Nutzung, Störstatistik, Mengen, etc.)

- alle Daten für die Nachkalkulation

- Auftragsvorrat und Auftragsfolgen

- Auftragsvergleich

Und das nicht nur für die Aufträge der letzten 6 Wochen,sondern soweit zurück, wie Sie wollen.

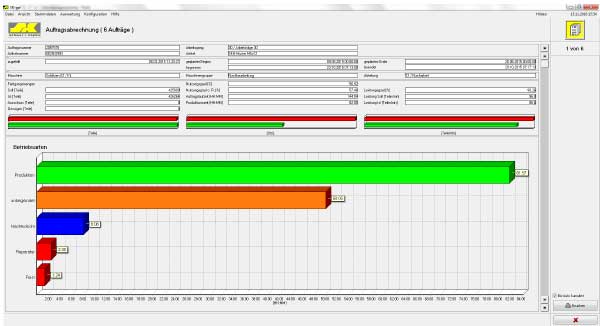

Störgründe

Bei Maschinenstillstand geben Sie am Maschinenterminal aus Ihrer selbst definierten Störgrundliste den aktuellen Stillstandsgrund ein. Sekundengenau wird die Störung auf diesen Grund gebucht.

Ihr SK-go!®-System liefert Ihnen dazu detaillierte Stillstandsstatistiken und Analysen der Fehlerhäufigkeiten über beliebig wählbare Kriterien (Zeiten, Maschinen, Aufträge, Artikel, etc.).

So kommen Sie Fehlerschwerpunkten schneller auf die Spur.

Werkzeugverbrauch

Bei Werkzeugwechseln geben Sie am Maschinenterminal aus einer vorgegebenen Werkzeugstruktur (Text, Grafik oder Foto) das ersetzte Werkzeugteil ein. So sind Sie am Ende jede Auftrags exakt informiert über den Werkzeugverbrauch in Bezug auf Menge und Kosten. Die erreichten Standzeiten je Werkzeugtyp werden automatisch mit gebucht.

Diese Analysen bekommen Sie dazu:

- durchschnittlich erreichte Standzeiten

- Werkzeugverbräuche je Maschine, Auftrag, Artikel, etc.

- “Hitliste” der verbrauchten Werkzeugtypen u.v.m.

Weitere Software-Module von SK-go!®:

- Fertigungsleitstand für die Feinplanung mit Visualisierung und Arbeitsverteiler

- Berichtswesen mit umfangreichen Reporting

- Chargenerfassung mit Rückverfolgbarkeit über Logbuch

- Kennzahlen mit PAS (Produktions-Analyse-System)

- Umrüstprognosen

- Rüstzeit-Protokolle

- Auftragstacho mit Info-Tickerband am Maschinenterminal

- Top/Flop-Artikelanalyse

- Berechnung der OEE-Faktoren

- Prämienlohnsystem mit on-line Einbindung der Leistungsdaten aus MDE/BDE

- Personalzeiterfassung: An-/Abmelden am Arbeitsplatz

- Schichtkalender

- Schichtplanung

- Facility Management: bedarfsabhängiges Steuern der Betriebsechnik (Kompressoren, Heizung, Lüftung, etc.)

- MES-Controlling mit Warnampeln

- Prozessvisualisierung: live-view aus dem MES-System in die Prozessparameter der angeschlossenen Maschinen

- ANDON-Infocenter

SK-go!® Fertigungsleitstand

Der SK-go!® Fertigungsleitstand unterstützt Sie wirkungsvoll in der Feinplanung Ihrer Aufträge. Die Visualisierung der Maschinenbelegung und die Kapazitätsbelastung zeigt Ihnen zunächst, wie die einzelnen Anlagen momentan ausgelastet sind. Dazu ist der Leitstand direkt mit der SK-go!® Betriebsdatenerfassung verbunden. Drohende Terminüberschreitungen werden für jeden Auftrag kenntlich gemacht. Bei Bedarf verschieben Sie Aufträge einfach, z. B. mit der komfortablen Drag&Drop-Funktion oder nach festlegbaren Planungsstrategien.

Für die Feinplanung filtern und sortieren Sie Ihren zur Feinplanung anstehenden Auftragsvorrat nach definierbaren Kriterien, wie beispielsweise einer rüstoptimierten Reihenfolge, nach Abmessungsgruppen etc.. Die für Ihre Fertigung relevanten Filter und Sortierkriterien haben Sie schnell in individuellen Merkmalslisten angelegt, nach denen dann der Auftragsvorrat gescreent wird.

Maschinenbelegung

Die Maschinenbelegung zeigt die aktuelle Belegungssituation unter on-line Berücksichtigung der laufenden Fertigung (bei Nutzung des Fertigungsleitstandes zusammen mit der Betriebsdatenerfassung).

Aufträge mit Terminüberschreitungen sind rot kenntlich gemacht. Ein Klick auf den Auftrag zeigt in einem separaten Fenster dazu alle relevanten Auftragsdaten und Termine.

Kapazitätsbelastung

Die Kapazitätsbelastung zeigt für auswählbare Zeiträume, ob die jeweils aufgerufenen Maschinen, Gruppen oder Abteilungen überlastet sind oder noch freie Kapazitäten haben.

Arbeitsverteiler

Im Arbeitsverteiler wird der gesamte Auftragsvorrat zunächst nach wichtigen Kriterien wie beispielsweise Materialverfügbarkeit etc. gefiltert. Anschließend sortieren Sie die Auftragsliste noch nach z. B. optimierter Rüstreihenfolge. Die Filter- und Sortierkriterien sind von jedem Anwender frei vorgebbar.

Den vorgefilterten und -sortierten Vorrat teilen Sie dann auf Knopfdruck den einzelnen Maschinen zu. Per Drag & Drop können Sie Aufträge noch von einer Maschine auf eine andere verschieben. Eine endgültige Freigabe sorgt dafür, dass die neuen Reihenfolgen übernommen werden und die geänderten Aufträge sofort an die entsprechenden Maschinenterminals weitergeleitet werden.

Kopplung von SK-go!® und CAQ für wirtschaftlichere SPC-Prüfungen

Die heute in der Serienfertigung üblichen SPC-Prüfungen finden in der Regel in fest vorgegebenen Zeitabständen statt. Dabei spielt es keine Rolle, ob die Maschine in dieser Zeit überhaupt produziert hat. An der Maschine selbst ist dazu nicht ersichtlich, wann die nächste Prüfung wirklich fällig ist, so dass Messungen entweder unnötigerweise vorgenommen werden, verspätet erfolgen bzw. ganz vergessen werden.

Mit der Kopplung unseres Systems SK-go!® an verschiedene, führende CAQ-Systeme ist dafür gesorgt, dass SPC-Prüfungen erst bei echter Fälligkeit angestoßen werden. Maßgebend für die Prüffälligkeit ist nicht mehr die abgelaufene Uhrzeit, sondern die von der Betriebsdatenerfassung gemessene, tatsächliche Laufzeit der Maschine bzw. die effektiv gefertigte Menge seit der letzten Prüfung.

An der Maschine wird der Bediener durch eine Einblendung auf dem Monitor seines BDE-Terminals auf die anstehende SPC-Prüfung aufmerksam gemacht. Findet die Prüfung dann nicht im vorgesehenen Zeitintervall statt, oder liegen die Prüfergebnisse außerhalb der Eingriffs- bzw. Toleranzgrenzen, kann die Maschine auf Wunsch sofort abgeschaltet werden. Erst nach erfolgter Gutprüfung wird die Maschine wieder freigegeben. Durch diesen Zwangslauf ist sichergestellt, dass alle geforderten Prüfungen erst zum wirklich fälligen Zeitpunkt und damit wirtschaftlich vorgenommen werden. Eine gemeinsame Dokumentation der Maschinenlaufzeiten und der SPC-Prüfungen ist auf Knopfdruck abrufbar.

Realisiert ist die Kopplung von SK-go!® mit den CAQ-Systemen von Babtec, Böhme & Weihs, FASTDEV, Quipsy und QSC.Dazu existiert eine Schnittstelle zu den in der Verbindungselementeindustrie verbreitet eingesetzten Stichproben-Prüfautomaten von ECM-Datentechnik.

Interfaces to the ERP system: consistency of production data acquisition

For many PPS/ERP applications, the SK-go!® system offers ready-to-use interfaces for importing and exporting data for production data acquisition. In addition, SK-go!® provides a parameterisable standard interface on request, which makes it easy to connect to other, individually programmed ERP solutions..

SK-go!® immediately forwards scheduled and released orders to the screens of the machine terminals. There, the desired job is selected and started directly from the displayed worklist. A separate bar code scanning or even manual input of the job number is not required. This avoids data graveyards, such as those that can result from incorrect manual entries. All production data are reported back to the ERP system in selectable cycles and thus close the data loop.

The following ERP-systems have been successfully interfaced with SK-go!®:

- abas

- APSdelta

- Catuno

- dtm

- FASTDEV

- IFAX

- Infor/Brain

- Navision

- ODS

- Orgaplan

- proAlpha

- Sage bäurer

- SAP

- TimeLine

IT-Solutions and Services

SK-go!'s users know and value the full service experience all around data technology during operating data collection. Reaching from machine terminals over networking and linking machines to server selection and interfaces with higher level EDP-systems or CAQ systems we deliver a fully tailored package.

We provide:

Machine terminals with numerical counter-connections from our own manufacturing

Group termainals

connectable counter adaptorswith connections for up to 32 machines

ANDON information boards

Operating System and data base

Network service

design, illumination and realisation of WiFi networks

development of machine connections (take over of count and stroke impulse)

implementation of existing operator login systems like RFID-Chips

data interface to tool bill of materials

scale/weighing equipment connection